ماذا تعني المحاور 4+1 و 6+1 في آلة ثني المعادن؟

جدول المحتويات

Understanding the Functionality of Axes in a Press Brake Machine

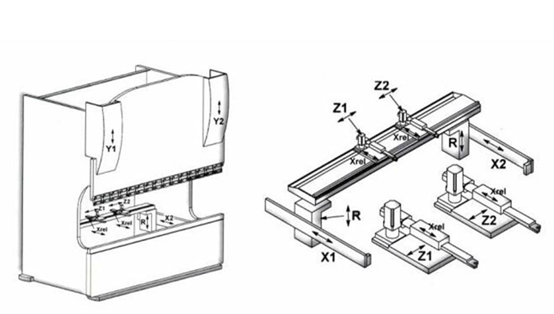

في آلات ثني المعادن، غالباً ما نرى مواصفات للمحاور مثل المحور X، والمحور Y، والمحور Z، والمحور R. ولكن ما معنى هذه المحاور بالضبط؟ وكيف تؤثر على أداء آلات ثني المعادن؟

What is the Function of the Axes in a Press Brake Machine?

تشير المحاور في آلة ثني المعادن إلى مسارات الحركة المتحكم بها داخل الآلة والتي يمكن ضبطها بدقة أثناء عملية الثني. تتحكم هذه المحاور في حركة المكبس والمقياس الخلفي والمكونات الأخرى، مما يسمح بالتموضع الدقيق للصفيحة المعدنية وتحقيق زوايا الثني المطلوبة. يلعب كل محور دوراً حيوياً في الأداء العام ومرونة آلة ثني المعادن.

تستخدم آلات ثني المعادن الحديثة عادةً مجموعة من المحاور المتعددة لإدارة مهام مثل تموضع قطعة العمل، ومحاذاة أصابع المقياس الخلفي، وتعويض انحراف الآلة. إليك تفصيل ذلك:

-

المحور Y: يتحكم في الحركة العمودية للمكبس، محدداً عمق الثني.

-

المحور X: يتحكم في الحركة الأفقية للمقياس الخلفي، مضمناً التموضع الصحيح للصفيحة المعدنية.

-

المحور R: يضبط ارتفاع الحافة عن طريق تحريك المقياس الخلفي عمودياً.

-

المحور Z: يتحكم في التموضع الجانبي (من جانب إلى آخر) لأصابع المقياس الخلفي.

-

المحور V: يُستخدم لتعويض التقوس، مع ضبط انحراف الآلة أثناء الثني.

المحاور الرئيسية في آلة ثني المعادن

في آلات ثني المعادن المتحكم بها بواسطة CNC، تتم إدارة هذه المحاور بواسطة نظام تحكم حاسوبي، مما يتيح التعديلات التلقائية لتحسين الدقة.

المحور Y

ينقسم المحور Y عادةً إلى محورين Y1 وY2. في آلة ثني المعادن CNC، يتحكم المحور Y في شوط الأسطوانات الهيدروليكية على كلا الجانبين، أي الحركة العمودية للأسطوانات.

يتحكم المحور Y في حركة المكبس، الذي يطبق القوة اللازمة للثني. في آلات ثني المعادن CNC، يعمل المحوران Y1 وY2 بشكل مستقل على الجانبين الأيسر والأيمن في أعلى الآلة. يضمن المحور Y نزول المكبس بسلاسة وانتظام وثبات. يحافظ نظام CNC على تزامن مثالي بين Y1 وY2 لضمان دقة الثني.

المحور X

يتحكم المحور X في الحركة الأمامية والخلفية للمقياس الخلفي. فما هو دور المحور X والمقياس الخلفي؟

المحور X مسؤول عن التموضع الأفقي للمقياس الخلفي، وهو عامل رئيسي في ضمان الدقة أثناء عملية الثني. يضمن هذا المحور وضع الصفيحة المعدنية بشكل صحيح بالنسبة للمخرز والقالب، مما يضمن زوايا ثني متناسقة عبر القطع المتعددة.

عندما نحتاج إلى قياس طول الحافة لقطعة العمل المثنية، يصبح المحور X في آلة الثني ضرورياً. من خلال مجرد ملامسة المقياس الخلفي للصفيحة المعدنية، يمكننا تحديد نقطة الثني بالضبط وإجراء عملية الثني.

تماماً مثل المحور Y، يمكن تقسيم المحور X في آلة ثني المعادن CNC إلى محورين X1 وX2، اللذين يتحكمان في الحركة الأمامية والخلفية لكتل المقياس الخلفي اليسرى واليمنى على التوالي.

المحور R

المحور R في آلة الثني مشابه للمحور X ولكنه يتحكم في الحركة العمودية للمقياس الخلفي. وهو مفيد بشكل خاص لثني قطع العمل المائلة أو ذات الأشكال المخصصة. إذا كنت ترغب في وضع قطعة عمل تمت معالجتها مسبقاً (مثل المخروطة) في آلة الثني لإجراء ثني إضافي وكانت قطعة العمل بها اختلافات في الارتفاع، يصبح المحور R مهماً بشكل خاص. حتى عند التعامل مع القطع غير القياسية، يساعد ضبط المحور R في الحفاظ على جودة الثني المطلوبة.

يشير المحوران R1 وR2 إلى الحركة العمودية لأصابع المقياس الخلفي اليسرى واليمنى على التوالي.

المحور Z

يتحكم المحور Z في آلة ثني المعادن CNC في الحركة اليسرى واليمنى للمقياس الخلفي. وينقسم إلى محورين Z1 وZ2، اللذين يتحكمان في أصابع المقياس الخلفي اليسرى واليمنى على التوالي، ويمكن برمجة كليهما بشكل مستقل.

إذا كنت تقوم بثني قطع عمل صغيرة بشكل متكرر أو تحتاج إلى ضبط المسافة بين أصابع المقياس الخلفي، فسيكون المحور Z القابل للبرمجة بشكل مستقل أداة موفرة للوقت والجهد. المحور Z مفيد بشكل خاص لإنشاء ثنيات في مواضع مختلفة أو التعامل مع قطع العمل غير المتماثلة.

المحور V

يُستخدم المحور V في آلة الثني لتعويض تقوس الطاولة. إذا كنت تقوم بثني قطع عمل ثقيلة، يمكن أن يصبح انحراف الطاولة مشكلة خطيرة. يساعد المحور V في تقليل هذا الخطر من خلال ضبط العارضة بشكل متماثل لتعويض الانحراف. في حين أنه يؤثر على العارضة بأكملها، إلا أنه يركز أكثر على مواجهة مقاومة الثني في المركز. لتحقيق أقصى قدر من الدقة، يقوم معظم مصنعي آلات ثني المعادن CNC بتركيب أنظمة تعويض تقوس الطاولة مباشرة أثناء عملية إنتاج الآلة.

كيف نفهم عدد المحاور في آلة ثني المعادن CNC؟

ما هي آلة ثني المعادن CNC ذات المحورين؟ آلة الثني المتزامنة العزم مع نظام CNC لديها عادةً محوران: المحور X والمحور Y. غالباً ما تحتوي آلات ثني المعادن الكهروهيدروليكية المزودة بمحرك سيرفو على المزيد من المحاور، مثل 6+1، 8+1، وحتى تصل إلى 18 محوراً.

في تكوين آلات ثني المعادن CNC، غالباً ما نرى مصطلحات مثل 3+1، 4+1، 6+1، 8+1… ماذا تمثل هذه المصطلحات؟

- 3+1 محور: Y1، Y2، X، +V؛

- 4+1 محور: Y1، Y2، X، R، +V؛

- 6+1 محور: Y1، Y2، X، R، Z1، Z2، +V؛

- 8+1 محور: Y1، Y2، X1، X2، R1، R2، Z1، Z2، +V؛

آلة ثني المعادن CNC القياسية هي عادةً آلة ذات 4+1 محور، بينما تُعتبر آلة الثني ذات 3+1 محور عموماً نموذجاً منخفض المواصفات. توفر آلة الثني ذات 6+1 محور أو 8+1 محور، والمعروفة أيضاً باسم آلة ثني المعادن CNC متعددة المحاور، أداءً أعلى. عادةً ما تحتوي آلات ثني المعادن CNC متعددة المحاور على محاور أكثر، والنماذج الأعلى مستوىً أكثر شيوعاً في الآلات المتقدمة.

تكوينات المحاور الشائعة ومعانيها

فهم تكوين المحاور أمر أساسي لاختيار آلة الثني المناسبة لاحتياجاتك. كل تكوين مصمم لمهام ثني محددة، ويوفر مستويات متفاوتة من الدقة والمرونة.

- محوران: المحور Y والمحور X: يتضمن هذا التكوين الأساسي المحور Y للحركة العمودية للمخرز والمحور X للضبط الأفقي للمقياس الخلفي. وهو مثالي لعمليات الثني البسيطة وقطع العمل الصغيرة.

- 3+1 محور: Y1، Y2، X، وV: يضيف هذا الإعداد تحكماً مستقلاً في المحورين Y1 وY2 لحركة المخرز الدقيقة والمحور V لتعويض التقوس. وهو مناسب للتطبيقات التي تتطلب زوايا ثني متناسقة على طول الصفيحة بأكملها.

- 4+1 محور: Y1، Y2، X، R، وV: إضافة المحور R تسمح بالضبط العمودي لأصابع المقياس الخلفي، مما يجعل هذا التكوين أكثر مرونة. وهو مثالي للتعامل مع المواد ذات أطوال أو سماكات الحواف المختلفة.

- 6+1 محور: Y1، Y2، X، R، Z1، Z2، وV: من خلال إضافة المحورين Z1 وZ2، يتيح هذا التكوين الحركة الجانبية لأصابع المقياس الخلفي. وهو مثالي لإنتاج القطع المعقدة ذات الثنيات المتعددة أو التصاميم غير المتماثلة.

- 8+1 محور: Y1، Y2، X1، X2، R1، R2، Z1، Z2، وV: يتضمن هذا التكوين المتقدم تحكماً مستقلاً في المحاور X وR الإضافية، مما يوفر مرونة ودقة لا مثيل لهما. وهو مصمم لعمليات التصنيع عالية المستوى التي تتطلب مهام ثني معقدة وإنتاج على نطاق واسع.

Conclusion

The number of axes in a press brake machine determines the level of precision and flexibility you can achieve in your bending tasks. A 4-axis press brake provides a good balance of performance for many standard tasks, while a 6-axis press brake or 8-axis press brake offers advanced capabilities for more complex and high-precision work. Understanding the axis configurations is key to selecting the right press brake machine for your specific needs.